„Der läuft schon gut“

Doch schon nach kurzer Zeit hat Dörflinger den Dreh raus. Nach einigen Korrekturen sind die ersten Not-Aus-Geräte fertig. „Der läuft schon gut“, sagt er, während er den Not-Halt testet. Auch Conny Schefold zeigt sich zufrieden. Der Schalter gibt beim Testen ein typisches Knackgeräusch von sich. „Das hört sich gut an“, bestätigt sie. 18 Stück fertigt der Ummendorfer in seiner Praktikumsstunde.

„Das ist noch richtig arbeitsintensive Handarbeit“, zeigt sich Dörflinger überrascht. Doch aufgrund der Variantenvielfalt und der damit verbundenen Flexibilität ist eine Automatisierung in diesem Bereich wenig sinnvoll. SCHLEGEL bietet rund 750 unterschiedliche Varianten an – von groß bis klein, mit oder ohne Schutzkragen, beleuchtet oder unbeleuchtet, für 16- oder 22-Millimeter-Einbauöffnungen.

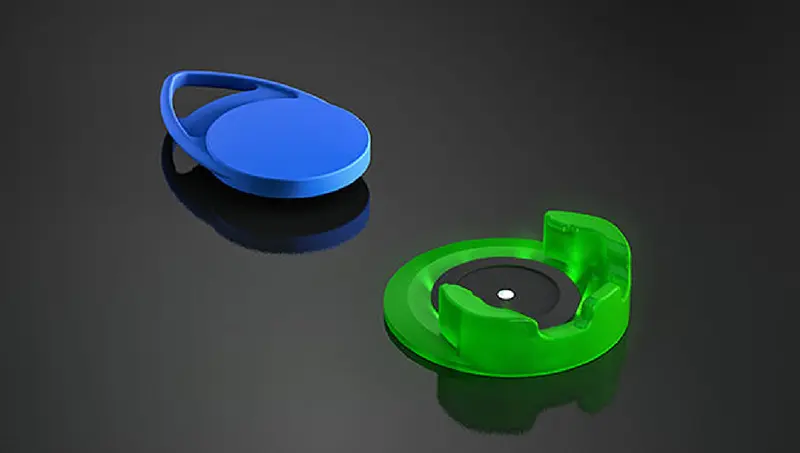

Auch bei der Farbgestaltung richtet sich das Unternehmen nach Kundenwünschen. „Wir können ganz flexibel auf individuelle Anforderungen eingehen“, sagt Geschäftsführer Christoph Schlegel. Die hohe Fertigungstiefe ist dabei ein entscheidender Vorteil. Bis auf Federn und Dichtungsringe wird nahezu alles in Dürmentingen produziert: Hülsen, Pilzknöpfe und Kleinteile entstehen im Kunststoffspritzguss. Das heißt: kurze Wege und schnelle Reaktionszeiten.

Automatisierung mit Augenmaß

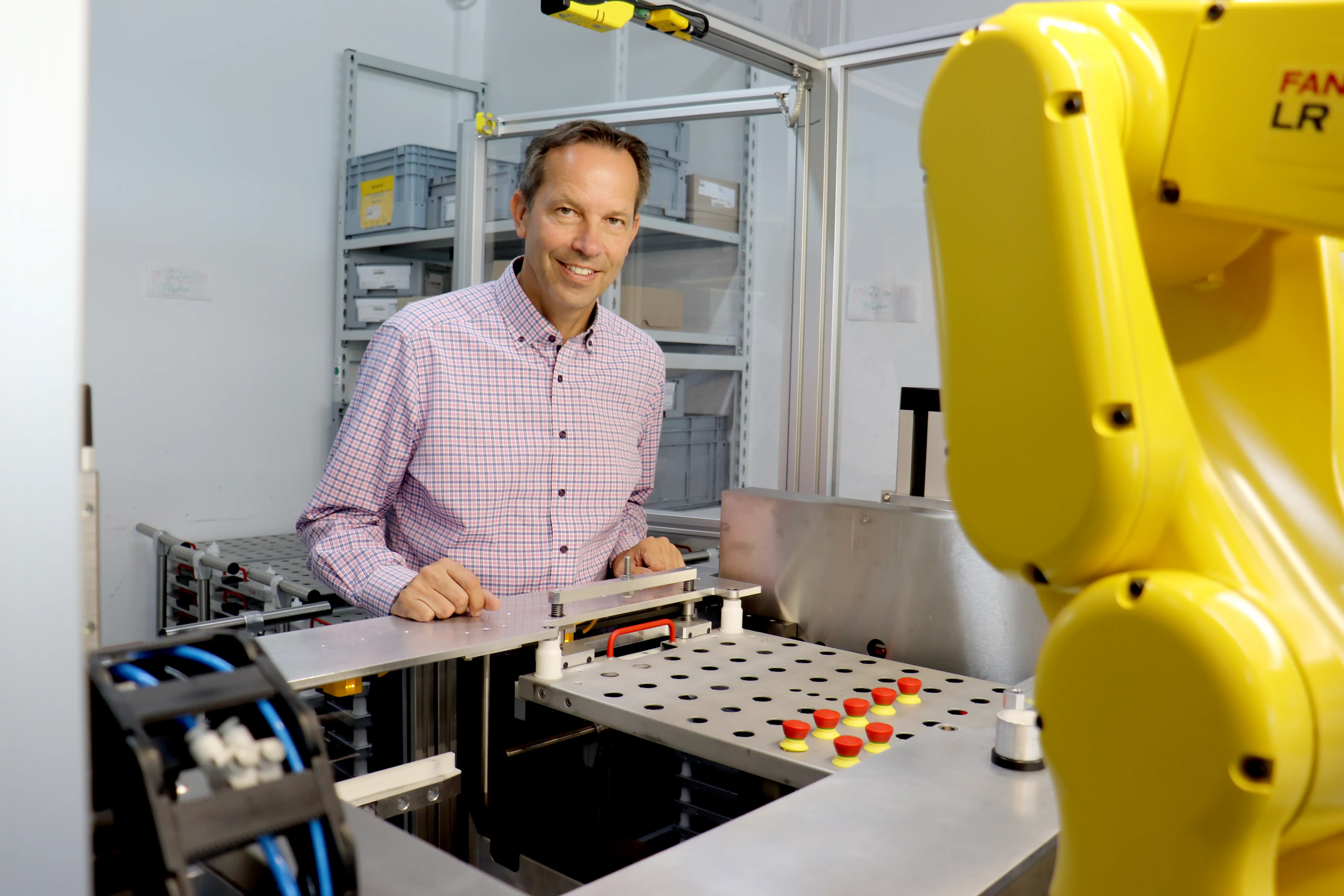

Das Thema Automatisierung spielt allerdings auch für SCHLEGEL eine immer größere Rolle. „Um am Standort Deutschland wettbewerbsfähig produzieren zu können, ist Automatisierung unumgänglich“, erklärt Schlegel. Schritt für Schritt zieht in viele Bereiche die Robotik ein. Eine interne Abteilung entwickelt eigene Automaten für spezifische Aufgaben – gerade dort, wo Arbeiten extrem kleinteilig oder körperlich belastend sind. „Da ist niemand traurig, wenn das künftig ein Automat übernimmt“, so Schlegel. Ziel ist es, durch gezielte Automatisierung die Effizienz zu erhöhen und die Kostenstruktur zu verbessern. „Automatisierung zieht sich wie ein roter Faden durch alle Industriebranchen“, unterstreicht Dörflinger.

Prüfen mit Roboterhilfe

Wie die Automaten in den Arbeitsprozess integriert sind, erlebt Dörflinger bei der Prüfung der von ihm gefertigten Not-Halt-Taster. Ein eigens entwickelter Prüfautomat testet seit fünf Jahren jedes Gerät auf mechanische Funktionalität wie Drehmoment oder Kraft-Weg-Beziehung. Roboterarme greifen die Schalter, setzen sie auf einen Drehteller und führen die Prüfung aus. „Da könnte man lange zuschauen“, zeigt sich Dörflinger beeindruckt. Für diese Entwicklung wurde SCHLEGEL 2020 mit dem German Innovation Award ausgezeichnet. Auch die 18 „Dörflinger-Not-Halts“ durchlaufen die Prüfung – und bestehen. Alles richtig gemacht.

Vom Arbeitsplatz in den Versandkarton Im letzten Schritt seines Praktikums bringt Dörflinger die Kontaktgeber ein, prüft die Funktion und bereitet den Versand vor: Etiketten ausdrucken, Taster verpacken, Etiketten aufkleben – fertig für den Versand in alle Welt.

Danach erhält der Abgeordnete von Produktionsleiter Dietmar Schmid noch eine kurze Führung durch das Unternehmen. Dabei besucht er unter anderem die Kunststofffertigung, die USB-Produktion, die Entwicklungsabteilungen und den Werkzeugbau. Rund 8000 Produkte umfasst das Portfolio – von klassischen Tastern über Einbaubuchsen bis zu Bedienpanels mit Busanbindung zur Steuerung von Maschinen unD Anlagen.

Innovation als Schlüssel im Wettbewerb

SCHLEGEL entwickelt seine Produktpalette stetig weiter. „Wir müssen innovativ und besser sein, um gegen die asiatische Konkurrenz bestehen zu können“, sagt Christoph Schlegel im Abschlussgespräch. Erst im vergangenen Herbst brachte das Unternehmen mit dem Flexitast eine Weltneuheit auf den Markt: einen Drucktaster mit einem integrierten Display. Im Austausch mit dem MdL ging es außerdem um zentrale industriepolitische Themen wie das Zollabkommen mit den USA, Fachkräftemangel, Bürokratieabbau und die hohen Energiekosten.

Firma anders kennengelernt

Am Ende seines Einsatzes zieht Thomas Dörflinger ein positives Fazit: „Diese Sommertour ist unglaublich spannend.“ Das gilt auch für SCHLEGEL: „Das hat Spaß gemacht“, sagt er. Den gesamten Prozess vom Zusammenbau bis zum Versand mitzuverfolgen, sei besonders wertvoll gewesen. „Ich war schon öfter hier und glaube, das Unternehmen ganz gut zu kennen. Aber die Arbeit heute hat mir nochmals ein ganz neues Bild vermittelt.“