Mais après peu de temps, Dörflinger a déjà pris le coup de main. Après quelques corrections, les premiers dispositifs d'arrêt d'urgence sont prêts. « Ça fonctionne déjà bien », dit-il en testant l'arrêt d'urgence. Conny Schefold est également satisfaite. Lors du test, l'interrupteur émet un cliquetis caractéristique. « Ça semble parfait », confirme-t-elle. Pendant son stage, l'apprenti d'Ummendorf fabrique 18 pièces.

« C'est encore un travail manuel très intensif », s'étonne Dörflinger. Cependant, en raison de la grande diversité des modèles et de la flexibilité qui en découle, l'automatisation n'est pas vraiment pertinente dans ce domaine. SCHLEGEL propose environ 750 modèles différents : grands ou petits, avec ou sans collerette de protection, éclairés ou non, pour des ouvertures de montage de 16 ou 22 millimètres.

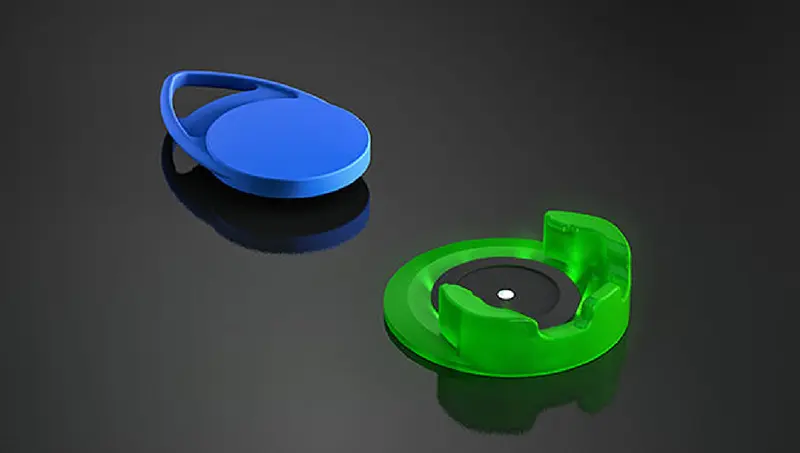

L'entreprise s'adapte également aux souhaits des clients en matière de couleurs. « Nous pouvons répondre de manière très flexible aux exigences individuelles », explique le directeur général, Christoph Schlegel. Le haut degré d'intégration verticale est un avantage décisif à cet égard. À l'exception des ressorts et des joints d'étanchéité, presque tout est produit à Dürmentingen : les douilles, les boutons-champignons et les petites pièces sont fabriqués par moulage par injection plastique. Cela signifie des distances courtes et des temps de réaction rapides.

L'automatisation avec discernement

Cependant, l'automatisation joue également un rôle de plus en plus important pour Schlegel. « L'automatisation est indispensable pour produire de manière compétitive en Allemagne », explique M. Schlegel. La robotique fait d'ailleurs son entrée dans de nombreux domaines. Un service interne développe ainsi ses propres machines pour des tâches spécifiques, notamment lorsque le travail est extrêmement minutieux ou physiquement exigeant. « Personne ne sera triste si une machine prend le relais à l'avenir », déclare-t-il. L'objectif est d'augmenter l'efficacité et d'améliorer la structure des coûts grâce à une automatisation ciblée. « L'automatisation est un fil rouge qui traverse tous les secteurs industriels », souligne M. Dörflinger.

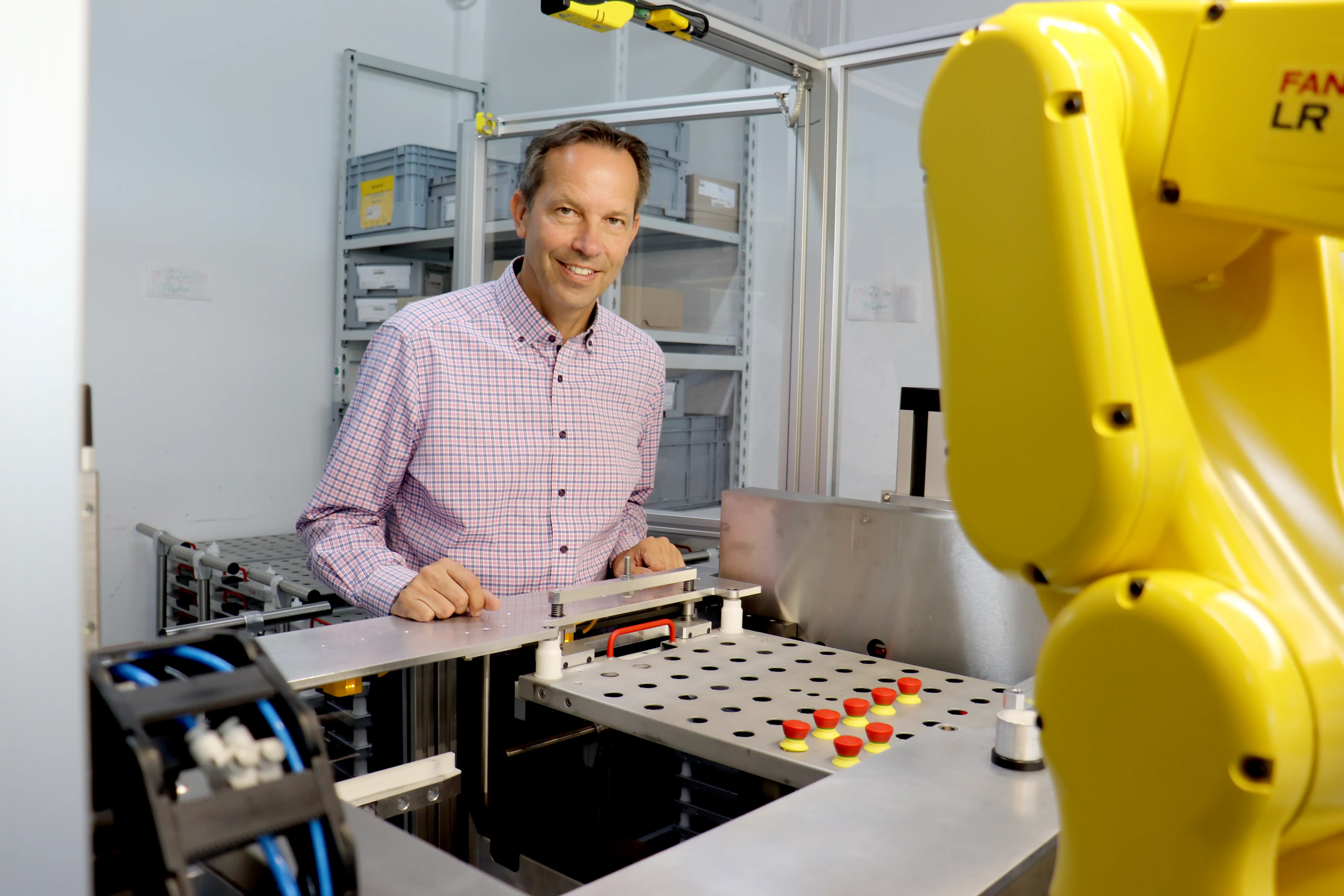

Contrôle à l'aide de robots

M. Dörflinger constate à quel point les automates sont intégrés au processus de travail lorsqu'il contrôle les boutons d'arrêt d'urgence qu'il a fabriqués. Depuis cinq ans, un automate de contrôle spécialement développé teste chaque appareil afin de vérifier son fonctionnement mécanique, comme le couple ou la relation force-déplacement. Des bras robotisés saisissent les interrupteurs, les placent sur un plateau tournant, puis effectuent le contrôle. « On pourrait rester longtemps à regarder », s'émerveille-t-il. SCHLEGEL a reçu le German Innovation Award 2020 pour cette innovation. Les 18 « arrêts d'urgence Dörflinger » sont également soumis à ce contrôle, qu'ils passent avec succès. Tout est parfait.

Du poste de travail au carton d'expédition

Dans la dernière étape de son stage, il insère les contacteurs, vérifie leur fonctionnement et prépare l'expédition : il imprime les étiquettes, emballage les boutons-poussoirs et colle les étiquettes. Les produits sont alors prêts à être expédiés dans le monde entier.

Il bénéficie ensuite d'une brève visite guidée de l'entreprise par le directeur de production, Dietmar Schmid. Il visite notamment les ateliers de fabrication de plastiques, de production USB, les départements de développement et de fabrication d'outils. La gamme de produits comprend environ 8 000 références, des boutons-poussoirs classiques aux prises encastrables, en passant par les panneaux de commande avec connexion bus pour le contrôle des machines et des installations.

L'innovation est la clé pour faire face à la pression concurrentielle.

SCHLEGEL ne cesse de développer sa gamme de produits. « Nous devons être innovants et meilleurs pour pouvoir résister à la concurrence asiatique », déclare Christoph Schlegel lors de l'entretien final. L'automne dernier, l'entreprise a lancé une nouveauté mondiale sur le marché : le Flexitast, un bouton-poussoir avec écran intégré. La discussion avec le député a également porté sur des thèmes centraux de la politique industrielle, tels que l'accord douanier avec les États-Unis, la pénurie de main-d'œuvre qualifiée, la réduction de la bureaucratie et le coût élevé de l'énergie.

À la fin de sa mission, Thomas Dörflinger tire un

bilan positif : « Cette tournée estivale est incroyablement passionnante. »

Cela vaut également pour SCHLEGEL : « C'était très intéressant », déclare-t-il.

Suivre l'ensemble du processus, de l'assemblage à l'expédition, a été

particulièrement enrichissant. « Je suis déjà venu ici plusieurs fois et je

pense bien connaître l'entreprise. Mais le travail d'aujourd'hui m'a donné une

toute nouvelle image. »